フレアパイロットにフォーカス

Clayton A. Francis,Zeeco Inc., USA, 最新のフレアパイロット検知システムの要件について説明する。

炭化水素の生産、輸送、処理などのプラントにおいて、フレアは安全確保のために必要な装置です。フレアは可燃性ガスや有毒ガスを燃焼させ、プラントと周辺住民の安全を守るために緊急に放出されるものである。フレアシステムの重要なコンポーネントはパイロットであり、パイロットが点火していれば、緊急時のフレアリリーフが適切に点火されるからである。信頼できるパイロットがいなければ、大気中に放出される可能性があり、環境、人の安全、爆発的な影響を及ぼす可能性があります。フレアパイロットの状態を判断することは非常に重要であり、世界中の多くの施設では法的にも義務付けられています。

既存のパイロット版検出技術の欠点

信頼性の高い光ファイバーによる検出が登場する以前、石油・ガス業界では、燃焼の状態を判断するために熱電対を利用していました。これは一般的な作業では信頼できる方法でしたが、パイロットフレームを検出するために熱電対を使用する場合、明確な欠点が存在します。燃焼機器のエンドユーザーは、従来のパイロット炎検知技術に関連するいくつかの課題を認識しています。これらの欠点のために、新しいフレアパイロットのソリューションの基準が表面化した。この記事では、この基準についてより詳しく説明する。

個々のパイロットの炎を正確に識別

洗練されたフレアベンダーは、一般的なフレア炎とは別に、フレアパイロット炎に最も反応するように熱電対を配置しています。こうすることで、ほとんどの運用でパイロット専用の状態が制御システムに伝えられる。しかし、熱電対は熱を検出するため、どんなに優秀なシステムでも、炎が衝突してパイロットが熱飽和すると、フレアの風下側ではパイロット表示が誤検出されることがある。フレアの安全な運用は、個々のパイロットの状態を個別に把握することで確保されるが、熱電対ではそれができない場合がある。

ターンアラウンドの間に持続する堅牢で保守性の高いソリューション

熱電対は、パイロット検知に適用されるより堅牢な技術の一つであるが、最終的にはやはり消耗品技術である。Zeeco 、パイロットハウジング内の一体型サーモウェル、戦略的配置、シールド、絶縁により、熱電対の完全性を保護・保持する。しかし、多くのプラントは5年を超えるターンアラウンドを推進しているため、このような保護対策を施しても、熱電対は統計的に窓の内側で交換が必要になる。ほとんどの熱電対は固定式で、フレア(したがってフレアによってサービスされるプラント)がシャットダウンされ、生産性が低下しているときにしかサービスできない。引き込み式熱電対システムは、熱電対のメンテナンスとアクセス性という課題をほぼ克服しているが、それらは全フレア設備のごく少数にしか存在しない。

パイロットごとの炎・無炎の瞬時信号

パイロットの状態を瞬時に把握したいという声は、年々高まっています。パイロットが消火した場合、フレアーの炎がなくても、サーモウェルとパイロットシールドが熱電対のスイッチポイント以下に冷却されるまで数分かかることがあり、その時に初めてオペレーターに「パイロット炎なし」の信号が送られるのである。フレアで可燃性のパージガスを使用している場合、風下のパイロット熱電対が十分に冷却されず、パイロットが機能しないことを記録する可能性がある。スローププログラム、複数のスイッチポイント、温度信号のアナログ伝送を用いても、パイロット熱電対は真のパイロット状態を即座に示すことはない。この欠点は概ね理解され、これまで業界では受け入れられてきたが、信号の遅延がもたらす潜在的な安全性と環境への影響は、現在では大きな懸念となっている。

パイロットフレームとフレアフレームを正確に判別可能

熱電対の欠点を克服するために他の技術が適用されるが、その結果、他の運用上の問題や機能上の問題が生じる。時には、計画的な保守点検で破損した機器を交換する数ヶ月から数年前に、熱電対のパイロット信号のほとんど、あるいはすべてを失ったフレアがある。パイロット信号の存在を確認するための応急処置として、オペレーターは赤外線(IR)モニターを設置することができます。炎信号は瞬時であり、フレアーをオンラインにしたまま装置を保守することは容易であるが、この信号はパイロットの間やパイロット炎とフレアー炎を識別できないことが多い。一般的な炎は表示されるが、1つ以上のパイロットが実際には機能していない可能性がある。オペレータは、誤検出によって誤った安心感を得てしまう。

炎イオン化棒はどうですか?

炎イオン化ロッドは、個々のフレアパイロットに適用することができ、そうすることによって、離散的で瞬時の個々のパイロット信号が与えられます。しかし、フレアのオープン環境は、典型的なヒーター設置よりもフレームロッドにとってより厳しいアプリケーションであり、業界の経験は、一般的にフレームロッドがシャットダウン機会の間に確実に機能することを期待できないことを示しています。他のあまり一般的でない技術も存在するが、これらは、迅速、正確、かつ耐久性の高いパイロット検出という完全な目的には及ばないことがある。

光ファイバーシステム設計

スマートフォンで簡単に写真が撮れることは、今やほぼすべての人が知っていることでしょう。実際、スマートフォンで撮影したアマチュア写真の品質と鮮明さは、30年前のプロ用ポータブル機器に匹敵するほどです。光ファイバーは、ガラスやプラスチック製の細いケーブルやファイバーに光線を通す技術で、何十年も前から長距離のデータ伝送に利用されています。

パイロット炎検知に光学検知技術を採用することは珍しいことではない。しかし、今日のこれらのシステムは、通常、フレア炎を遠くから「監視」しており、パイロット炎とフレア炎を識別することが困難である。この課題に対処するため、Zeeco VerifEYE 光ファイバーパイロット監視システムは、フレアパイロットに一体的に取り付けられた光ファイバー技術を使用し、各ユニークなパイロット炎のパイロット点火状態をリアルタイムでアットグレード・モニターに中継します。モニター内の光センサーがパイロットの状態を識別し、パイロットの点火と機能を制御する。

このように光ファイバー技術をうまく利用するための開発努力の多くは、フレアの熱影響部(HAZ)内にある重要な上部 10 フィートに集中する必要がありました。HAZ に位置する機器は、炎を検出しながら、かなりの寿命に渡って極端な温度に耐える必要があります。エンジニアは、光ファイバーアセンブリを空気とガスのプレミックス配管の中心に配置することで、この課題を解決しました(図1)。運転中に空気とガスが連続的に流れることで、燃焼温度に対する熱障壁が形成されます。熱電対やフレームロッドなどの他の技術とは異なり、光ファイバーの受信端はガスチップのすぐ近くで安全に終端するため、炎に接触することはない。センサーアセンブリが危険領域から保護されていても、特殊なファイバーとセラミックによって、パイロット装置と同様に熱に耐えることができます。

図1.パイロットアセンブリを通る光ファイバー(赤線)の経路。パイロットへの空気とガスの流れによって提供される熱障壁を示す。これは、燃焼領域から保護された距離にあるセンサーの「収集」端を示しています。

この光ファイバー式パイロット・モニタリング・システムには、耐久性と使いやすさを確保するために、ガスシール、熱運動、現場での組み立てを考慮して、機械式留め具とコネクターを選択しました。このシステムは、耐久性に優れたファイバーケーブルセグメントのモジュール式アセンブリを採用しており、頑丈さ、手頃な価格、そしてフレアスタックにケーブルを取り付けるための設置のしやすさを実現しています(図2)。このような設計の積み重ねにより、パイロット・モニタリング・システムは、プラントのシャットダウン時に定期的または予期されるメンテナンスを必要としないものとなっています。メンテナンス可能な電子機器は、危険区域から離れた場所にあり、フレアが稼働している間は簡単にアクセスできます。

図2.光ファイバーケーブルの束を組み込んだアセンブリの取り付けを示すフレアスタック。

図2.光ファイバーケーブルの束を組み込んだアセンブリの取り付けを示すフレアスタック。

ファイバーの狭い視野角は、パイロットノズルの背面に焦点を当て、パイロットフレームを安定させます。ファイバーの視野全体がIRエネルギーで飽和し、収集されてグレードに送信されます。グレードでセンサーが利用できる赤外線信号の総量は、最小スイッチポイント量より3桁も多く、機器の通常の経年劣化がパイロットの状態を判断するシステムの能力を阻害しないことを意味しています。光ファイバーセンサーが個々のパイロットに焦点を当てることに加え、グレードのモニターには、パイロットとフレアの炎を識別するために炎のフリッカー技術が組み込まれています。パイロットフレームは空気と事前に混合され、小さなオリフィスから出るため、光学検出器によって識別可能な速い周波数の「フリッカー」があり、フレアフレームのゆっくりとした脈動とは異なっています。光学モニター内のソフトウェアが低周波のフリッカーを除去し、パイロットフレームとフレアフレームを識別することができます。パイロット信号の誤認識がなく、フレア炎の消火に至る前に、オペレーターに潜在的な問題を知らせることができます。

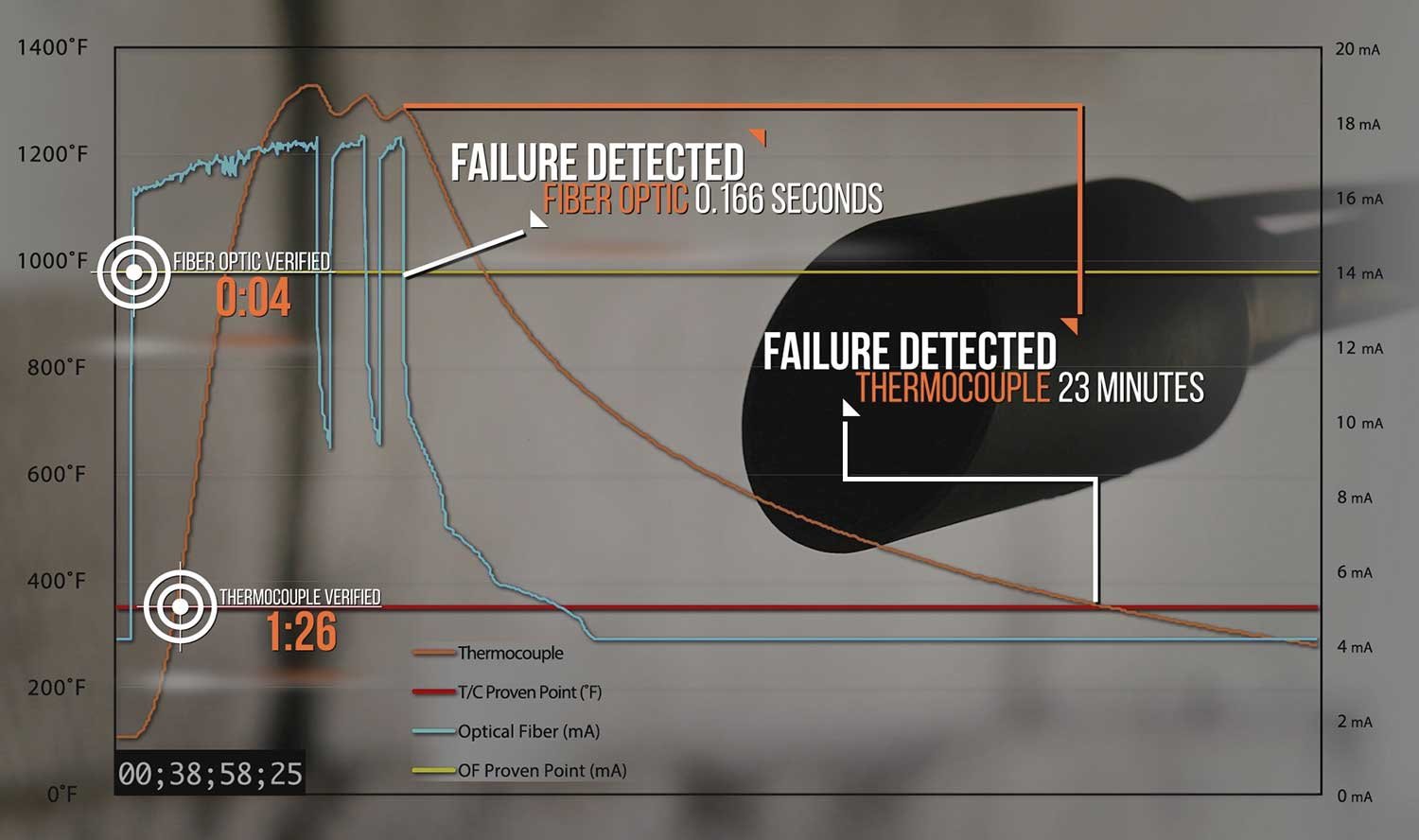

図3.光ファイバーシステムによるパイロットフレームの確認は4秒で完了します。熱電対によるパイロットフレームの確認は1分26秒。

図4.光ファイバーシステムにより、複数のパイロット故障と再点火の成功が確認された。断続的な故障の間、熱電対は設定されたスイッチポイントに到達していない。システムは最終故障発生から0.166秒後に故障を記録し、熱電対は最終故障発生から23分後に故障を記録している。

結論

この技術は、消費者が電子機器に期待するものであり、プロセス産業が安全機器に求めるべきものです。正確で耐久性のある、瞬時のフレアパイロット炎信号が、次世代パイロット検出技術によって可能になります。

記事のダウンロード