タイル張りのパズルに挑む

デイヴィッド・A・ショート(英国、 Zeeco )は、プロセス・バーナーで使用される従来のラジアント・ウォール・バーナー・タイルのデザインをどのようにアップグレードしたかを説明する。

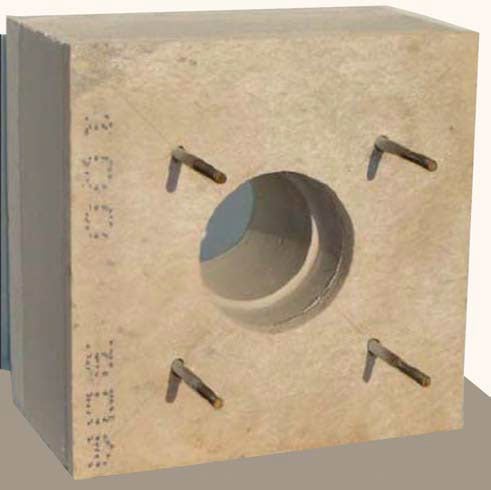

輻射壁バーナータイルは、炉の温度と運転の安定性と効率を維持するために本質的な役割を担っています。歴史的には、輻射壁バーナータイルは、窯で焼いた手成型の耐火煉瓦粘土を用い、外側の側面固定桟で支えられた4枚組で製造されていました。1970年代には、従来のアルミナシリカキャスタブル材を使用した2枚組の輻射式壁掛けタイルが主流となりました。側面と底面の桟を固定する保持システムが、前面バーナー取り付け板に溶接されていました(図1)。この設計は、主要なプロセスバーナーメーカーによって採用され、ほとんどの場合、現在も適用されています。

側面および底面の桟の固定具を露出させた伝統的なタイルデザイン。

しかし、このデザインに課題がないわけではありません。主な問題は、タイルの重量と保持システムの不具合である。2分割で鋳造した場合でも、高密度の耐火物は重く、設置が面倒であり、図1に見られるように、大規模なアンカーとサポートシステムが必要である。従来の保持システムは、バーナータイルの膨張ギャップの周囲に高温のガスが侵入することが多く、隣接する耐火物の収縮や耐火物の移動により、ガスの再循環/逃避が炉の効率と安定性を低下させるだけでなく、バーナー取り付け板や炉のケーシングが過熱する可能性があり桟の早期破損の可能性が高くなるのです。

タイルが期待通りの性能を発揮するために、エンドユーザーは耐火物の重要な選択基準を考慮しなければならない。その基準は以下の通りです。

- 炉内温度

- 炉体冷却面温度

- ガスまたは石油燃焼

- 酸化性または還元性の雰囲気およびガス組成

- ルーフ、ウォール、フロアマウントのバーナー

- ガスによる侵食やケミカル・アタックの可能性

- 直接火炎衝突の可能性

- サーマルサイクリング条件。

新しいモジュール式タイルのデザイン

Zeeco のエンジニアは、より完全で信頼性の高いタイルの開発に着手した。その結果、Zeecoliteと名付けられた設計は、一体型複合輻射壁バーナー・タイルである(図2および3)。この設計の主な構成要素には、浸食に強いホットフェースと、安全なインコネル・ステンレス鋼埋め込み固定を備えた熱効率の高い軽量素材バックアップ断熱材が含まれる。

図2.ゼコライト製ワンピース複合放射壁バーナータイル-ホットフェイス。

図3.ゼコライトワンピース複合放射壁バーナータイル-コールドフェイス。

この一体型設計では、特別に調合された62%アルミナ低酸化第二鉄1700℃低セメントキャスタブルをホットフェイスとして使用し、セラミックファイバー断熱ボードでバックアップしています(図4)。この設計により、バーナーの性能とファイアボックスの信頼性の基本的な基準である熱効率と耐侵食性を両立しています。

図4.セラミックファイバー断熱ボードと埋め込みアンカーシステムを示すモジュール式タイル設計の側面図。

タイルモジュールは、4点支持のインコネル製ステンレススチール埋め込み式アンカーシステムで自立しています。この埋め込み式完全密閉システムは、タイルモジュールを炉のケーシングまたはバーナー取付板に取り付けるために使用されます。このアンカーシステムは、周囲の炉内耐火物やバーナーシステムの燃焼部品から完全に独立しています。アンカーを鋳物部分に埋め込むことで、金属疲労や酸化に関連する問題を防ぐことができる(図5)。

図5.タイルを所定の位置に操作するためのアイボルトを取り付けたモジュール式タイルデザインの側面図。

熱面の裏側には、セラミックファイバー製の断熱板があり、熱効率の向上と軽量化を実現しています。このように、アンカーシステム付きタイルモジュールは、熱効率の向上と軽量化という、現在の炉に求められる基本的なニーズを満たすものです。

長寿命化とスタートアップの課題への対応

ゼコライトタイルは、360℃で予備乾燥させることで、自由水と化学水の両方を確実に除去します。このプロセスにより、起動時の熱によるクラックやタイルの破損という一般的な問題を回避することができます。完全に保護されたアンカーシステムは、支持システムの長期的な完全性を保証し、バーナーガス先端に対してタイルが前方に移動するのを防止します。低質量のセラミックファイバー断熱材を追加することで熱効率が向上し、炉の運転を設計仕様と効率目標内に維持するためのエネルギー関連コストも削減されます。

アプリケーション

一次改質炉の平火炎式横焚きバーナー用に設計された一体型モジュールタイルです。熱間鋳造部およびセラミックファイバー断熱板の厚さは、炉の特定のパラメータや用途に応じて変更することができます。

インストール

バーナータイル・モジュールは、新設・改修を問わず、簡単に設置できるように設計されています。内蔵のステンレス製アンカーは、背面のセラミックファイバー製断熱板を貫通して突出しており、外装取り付け板にボルトで固定します。アンカーボルトに通すためのアイボルトは、通常、タイル組立品に付属しています。アンカーは、バーナタイルモジュールを重力トルクによって移動させることなく吊り下げることができるため、タイルモジュールが周囲のライニングシステムに大きな荷重や応力を与えないようにするためのシステムです。これは、耐火セラミックファイバー(RCF)モジュールなど、繊細な素材をライニングシステムに使用する場合に特に有利となります。タイルモジュールの取り付けは、バーナーマウントプレートに固定するか、炉のケーシングに直接固定するかによって、内部または外部で行うことができます。

アンカーボルトのパターンが炉の取付板の既存の配置と一致しない場合は、取付板にテンプレート板を使用して穴を追加して位置を決めるか、または新しいバーナー取付板にモジュールを事前に組み立てることができます。このタイプのタイルモジュールは、多くの水蒸気改質炉で使用されており、熱効率と寿命の点で優れています。

ケーススタディドイツ

横焚きナチュラルドラフトバーナーの炉は、バーナータイルまで耐火物の壁厚が325mmであった。

オリジナルのタイルは、ホットフェースの厚さが250mmで、1650℃のアルミナシリケートキャスタブルを使用し、セラミックファイバーとカルシウムシリケートボードの2層でさらに75mmの厚さを追加しています。ホットフェイスの温度は1200℃にも達しますが、タイルのデザイン比較のため、ファイアボックスの中間温度は1100℃が使用されました。周囲温度21℃、無風状態でのコールドフェイス温度は96℃、熱損失は936W/m2でした。

新しい瓦のホットフェース材は、62%のアルミナ1700℃の低セメントキャスタブルからなり、アンカーウェブ間の厚さは60mm、アンカーウェブを通しての厚さは160mm、裏面は165mmのセラミックファイバー断熱ボードで覆われていました。モジュール全体の厚さは325mmでした。

同じ環境条件でのキャスタブル部の冷面温度平均は60˚C,熱損失平均は410W/m2でした。

新しいタイルを適用した結果、熱効率は56%向上し、モジュール重量は79kg/タイル削減されました。

ケーススタディオーストリア

横焚きナチュラルドラフトバーナーの炉では、バーナータイルを通して耐火物の壁厚が293mmになりました。熱面温度は1200˚Cまで達するが、タイル設計の比較のため、ファイアボックスの中間温度は1100˚Cを使用した。

元のタイルは、ホットフェイスが158mmで、1650℃のアルミナシリケートキャスタブルを使用し、セラミックファイバーとカルシウムシリケートボードの3層で裏打ちされ、合計135mmになっています。周囲温度21℃、無風状態でのコールドフェイス温度は77℃、熱損失は645W/m2でした。

新しいタイルのホットフェイス材料は、62%アルミナ1700℃の低セメントキャスタブルで構成され、アンカーウェブ間の厚さは58mm、アンカーウェブを通しての厚さは158mm、裏面は135mmのセラミックファイバー断熱ボードで覆われています。同じ環境条件下での2つのキャスタブルのコールドフェイス温度平均は65℃、熱損失平均は468W/m2でした。

その結果、熱効率は28%向上し、モジュール重量は38kg/枚の軽量化を達成しました。

結論

この新しいタイルの設計により、炉のダウンタイムが短縮され、製品の寿命が延びました。さらに、熱効率の向上と相まって、運用やメンテナンスの予算も大幅に削減することができました。

図6.ゼコライトタイルを使用した炉内のラジアントウォールバーナーの動作。

記事のダウンロード