VRUアプリケーションで高まるPLCアップグレードの重要性

ベーパー回収ユニット(VRU)やベーパー燃焼器ユニット(VCU)が致命的な故障に見舞われた場合、ダウンタイムにかかる実際のコストはどれくらいだろうか?今日、そのコストは受け入れがたいほど高額になる可能性がある。ほとんどのポンプは数日以内に修理やカーボン交換が可能ですが、システムの頭脳であるプログラマブルロジックコントローラー(PLC)を失うと、はるかに長い期間、操業に影響を及ぼす可能性があります。米国では、PLCコンポーネントに重大な、時には前例のない問題が発生しています。PLC機器は急速に時代遅れになり、場合によってはサポートされなくなっています。このことを念頭に置いて、数日から場合によっては数週間の機器のダウンタイムを要するような大きな故障を防ぐための対策を検討することが重要です。

PLCの歴史

PLC を最初に導入した業界は自動車業界である。PLC が導入される前は、ほとんどの機器制御はリレーとタイマロジックに基づいていました。 制御盤のスペースは限られており、シーケンス調整は限られていて手動で行われ、システム機能を変更する場合は通常、設計の大幅な更新が必要でした。

PLCの導入により、ハードウェアのスペースはそれほど必要とされなくなり、システム操作の大きな変更も小さな変更も迅速に実施できるようになった。PLC技術は開発されるやいなや導入され、PLCは機械制御の業界標準となった。現在では、ほとんどすべての電気機械装置に何らかのPLCが搭載されている。

ほとんどの産業がそうであるように、製油所やターミナルで使用されていた当初の石油化学排ガス制御装置はリレー論理制御であった。1980年代半ば、VCUはPLCタイプのロジックコントローラと統合され始めた。1990年代に入ると、装置メーカーは、コンパクトなスペース要件と操作の簡便さから、ゼネラル・エレクトリック(GE)およびアレン・ブラッドリー(AB)タイプのPLCコントローラーを標準化し始めた。

ベーパーコントロール機器で最初に使用されたPLCはGEの2モデルで、その後1980年代後半から1990年代前半にかけてABモデルのPLCが使用された。装置メーカーはすぐに、ほとんどの蒸気制御装置にPLCを組み込むようになった。ほとんどの技術がそうであるように、コントローラは急速に改良され続け、2000年代初めから半ばには、これらの初期バージョンはすでに製造中止になっていた。

というのも、排出ガス制御装置の稼働時間を維持できるかどうかは、それを動かすPLCが将来にわたって持ちこたえ、サポートされるかどうかに大きく依存しているからだ。

PLCの現状

今日の蒸気制御装置には、さらに高度な電子制御技術を備えた新しい排出制御装置システムが搭載されている。連続排出モニター(CEMS)などの装置からのフィードバックは、文書化とメンテナンスの目的で常に記録される。さらに、システム・プロセスは継続的に見直され、制御システムによって自動的に調整されるため、装置は運転のさまざまな変化に適応することができる。オペレータは、PLCによって収集されたデータをこれまで以上に頼りにしています。

最近のロジスティクス、製造オペレーション、生産の混乱により、業界ではPLCコンポーネントの新規納入や交換が大幅に遅れ、この新しいスタイルの制御技術のサポートも大幅に遅れている。

1990年代前半以前に製造されたPLCモデルのように、製造中止となったユニットとそれに関連するハードウェアの入手が難しくなっている。ほとんどのサプライヤは、これらのコントローラが製造中止であることを知っているため、古いモデルの取り扱いを選択しなくなっています。このため、PLCの問題によって重大なダウンタイムや故障が発生する可能性が飛躍的に高まっています。

Zeeco は,すべての顧客に対し,装置を制御している現在の PLC の棚卸しを行うことを推奨する。オペレータは、社内の保守チームまたはZeeco などのベーパーサービスプロバイダの支援を得て、PLC コンポーネントの部品番号を文書化し、システムの重要なスペアを見つけ、各システムを操作する PLC プログラムのバックアップコピーを確保する必要があります。多くの部品は、製造中止品であってもインターネット上で入手できることがありますが、この方法での調達は信頼性に欠ける場合があります。こうしたインターネット調達の 部品は、中古品、未梱包品、あるいはリスクのある古い在庫品である可能性があります。CPU、入力モジュール、出力モジュールには非常に多くの種類があるため、ほとんどのベンダーにとって、在庫を短期間で用意することは不可能に近い場合があります。PLC コンポーネントが 1 つ失われただけで、ダウンタイムが 1 時間か数日かの違いになる可能性があります。

次のステップは?

ダウンタイムの最小化が重要な焦点である場合は、PLC システムをより新しく、より確実にサポートされるテクノロジーにアップグレードし、予備の PLC モジュールを手元に置くことを検討すべきである。最低でも、信頼できるベンダーからダウンタイム状況に対処するために必要なスペアパーツを確保する必要があります。

メーカーは、システムのPLCプログラムのサポートを提供したり、多くの場合、技術者を現場に派遣して将来のニーズに備えてPLCプログラムをバックアップすることができます。メーカーに関係なく、資格のある制御の専門家が、最適なソリューションを決定することができます。既存のユニットを新しい技術に置き換えることも選択肢の一つです。

Zeeco は、この種の重要な事業に対してターンキー・エクスペリエンスを推奨しています。ダウンタイムを防ぐことが第一の目的であるため、交換用PLCの設計と事前構築を支援できるプロバイダーを探すことが最善の策となる。サポートが終了した機器のリスクから現場を守ることは、システムの操作と性能を強化・改善するために端末を変更することと同様に重要です。

PLC 機器のプロジェクトが現物交換の場合、適切に計画すれば、アップグレードはわずか 1 日のダウンタイムで完了します。機能が大幅に向上したり、消費電力が削減されたり、データ収集が強化されたりするようなアップグレードを検討している場合は、さらに数日間のダウンタイムが必要になることがあります。より重要な制御装置のアップグレードの場合、サイトは、このような修正中に操業を維持するために、レンタル蒸気制御システムなどのバックアップシステムを検討することをお勧めします。Zeeco 、修理が行われている間、サイトがコンプライアンスに準拠した操業を維持できるように、複数のレンタル装置のオプションを提供することができます。

PLCのアップグレードを検討する際、新しいテクノロジーはダウンタイムを防ぐだけでなく、それ以上のことができることを念頭に置くことが重要です。新しいPLCにアップグレードすることで、システムをよりスマートにすることもできます。環境、社会、ガバナンス(ESG)が義務化されたこの新しい時代において、新しいPLCは電力消費と機器の稼働時間を削減するスマートなオペレーションをサポートします。予知保全のためのデータ収集、排出監視、省電力、オペレータとの対話は、すべて新しいPLCの利点です。さらに、重大な故障を防止するための早期警告データや、オペレータ指示、部品識別データも提供できます。旧式の液封式VRU(グリコールシステム)は、ドライ真空ポンプ技術に簡単に改造できます。連続排気モニタリングは、簡単にデータを記録し、保護することができます。新しい制御装置では、システム全体の能力を向上させ、各施設の排出量とエネルギーフットプリントを縮小するためのさらなる機器の改造も可能です。

アップグレードが必要かどうかを知る方法

サイトのベーパーコントロールユニットPLCが1990年代前半以前に開発され設置されたものである場合、サイトは、サポートするハードウェアを特定し、場所を特定するための措置を講じるか、または、より新しく、サポートが充実した技術への全面的な交換を検討すべきである。

主な考慮事項

- これらのユニットが最初に設置されて以来、ソフトウェアの改良が続けられ、その結果、毎年複数のバージョンが作成されています。多くのオートメーション・サポート・チームは、現場のPLCの特定のソフトウェア・バージョンを扱っていない可能性があるため、これが何であるかを知り、現場が選んだメンテナンス・プロバイダーがそれをサポートしているかどうかを理解することが重要です。サポートされていない場合、現場は長時間のダウンタイムに見舞われる危険性があります。

- 携帯電話のコネクタのように、古いPLCコネクタは見つけるのが難しいことがあります。長年にわたり、これらのコネクタに変更と改良が加えられてきたため、古いPLCへの接続は、プログラムにアクセスするための正しいケーブルがあるかどうかによって制限されることがあります。

- 高齢のオートメーション・エンジニアが退職すると、新しい人材は古い技術に精通していない可能性がある。古い機器の長期的なサポートは難しくなる。

- ESGへの配慮と規制当局は、今後数年でさらに急速に進化するため、あらゆる種類の有害排出物を削減することに焦点が当てられる中、コンプライアンスが鍵となる。

- 新しいプログラミングにはユーザー定義データ型(UDT)がある。これらのUDTはブロックとデータを標準化する。UDTは、プログラミング・スタイル間の標準化を促進する。プログラミングの標準化は、プログラミング時間を最適化し、プログラミング上の問題の発生を減少させる。

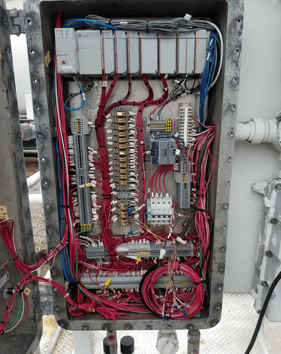

図1.使用前:VRUアプリケーションの旧型PLCユニット

図2.その後:機密エリアではなく、新しいパネルで最新のPLCにアップグレード。以前の制御盤をジャンクションボックスとして使用。

結論

製造中止のPLCを新しいバージョンに置き換えるには、3つの方法がある。

新しいPLCには、CPUをアップグレードする変換オプションがありますが、既存または新しいI/Oカードを利用します。配線スイングアームは新しいコンポーネントで動作するため、パネルの完全な再配線は不要です。新しいラックは、既存の制御盤に設置する前に事前に構築し、テストすることができます。

既存の制御パネルに適合するように設計された新しい PLC ハードウェアと終端を備えた新しいバックパネルを事前に構築することで、迅速な交換が可能になります。電源と関連配線を外すと、元の制御盤のバックプレートを取り外すことができ、新しいPLCハードウェアを備えた新しい事前構築済み(場合によっては事前配線済み)のバックプレートを素早くドロップインして接続できます。新しいPLCには、ユニットを操作するための類似またはアップグレードされたプログラミングをあらかじめロードしておくことができます。

既存の制御盤のスペースが限られている場合、磨耗している場合、または制御盤を異なる電気分類エリア(例えば、クラス1ディビジョン1エリアから非危険エリア)に移動したい場合、サイトは完全に新しい制御盤を検討することをお勧めします。すべての付帯コンポーネントをアップグレードすることが、将来の故障を防ぐ最善の方法である。変換キットを使用するよりも骨の折れるアプローチですが、配線を変更することで、古い PLC ハードウェアからクリーンかつ完全に切り離すことができます。このアプローチは、将来的な柔軟性が高く、アクセスが容易で、技術や制御を追加するために必要な拡張の余地があります。このオプションには、スキッド上の古い配線や脆い配線を交換するというメリットもあります。切り替え時のダウンタイムを回避するため、コンプライアンス内でオペレーションを維持できるレンタルシステムを導入することができる。