このアブストラクトでは、PetroChina Sichuan Petrochemical Company Limited (SPC)において、Zeeco GLSF Enhanced Jetバーナーを使用した8基のエチレン分解炉が、NOx排出量90mg/Nm3以下を達成した実地結果に焦点を当てる。Zeeco 、エチレン分解用途に超低排出ガスバーナーを使用することは、既存の火力設備からNOxレベル90mg/Nm3以下を達成する経済的なソリューションであることが証明された。エチレン分解用途に適合する次世代低NOxバーナーのフットプリントを提供することは、多くの用途において困難である。要求されるバーナー間の間隔や熱流束の制限内で適切に作動する超低NOxバーナーの火炎パターンやプロファイルもまた、困難であることが証明されている。

上の写真は、Zeeco GLSFエンハンスド・ジェット・フラットフレーム・バーナーで稼動している8基の分解炉を示しており、NOx排出量は設計放熱量において35mg/Nm3(17ppmv)から65mg/Nm3(32ppmv)の間で測定されている。写真から、7炉がツインセル炉、1炉がシングルセル炉であることがわかる。

上の写真は、Zeeco GLSFエンハンスド・ジェット・フラットフレーム・バーナーで稼動している8基の分解炉を示しており、NOx排出量は設計放熱量において35mg/Nm3(17ppmv)から65mg/Nm3(32ppmv)の間で測定されている。写真から、7炉がツインセル炉、1炉がシングルセル炉であることがわかる。

本論文では,GLSF Enhanced Jet Flat Flurner モデルを使用したアプリケーションに焦点を当て,現場での NOx 排出量の平均が約 50mg/Nm3 であることを説明する.炉内で測定されたNOx排出量は、設計放熱量において35 mg/Nm3 (17 ppmv)から65 mg/Nm3 (32 ppmv)の範囲であった。GLSF Enhanced Jet フロアバーナーは、燃料ガスと不活性燃焼生成物を混合し、燃焼空気流に入る前に新しい可燃性混合気を形成する基本的な「フリージェット」方式を採用しています。その結果、混合気はより低い断熱火炎温度で燃焼し、熱によるNOxの発生を抑制することができます。

Zeeco この超低NOxバーナー技術は、火炎間の相互作用や火炎のロールオーバーがなく、非常に小さな機械的設置面積と優れた熱流束プロファイルを提供するために開発されました。バーナー間の火炎相互作用は、プロセスチューブへの火炎衝突や排出の増加を引き起こす可能性があります。火炎の衝突は、長時間のエチレン生産において問題となる、運転時間の短縮とチューブ金属温度の上昇をもたらします。

バーナーは、ガスが壁際に留まるように設計されています。そのため、炉の流れによって空気がチューブに引き寄せられると、ガスと炎は壁の横にとどまり、炎の横転は起こりません。

バーナーは、ガスが壁際に留まるように設計されています。そのため、炉の流れによって空気がチューブに引き寄せられると、ガスと炎は壁の横にとどまり、炎の横転は起こりません。

低エミッションバーナーとの比較

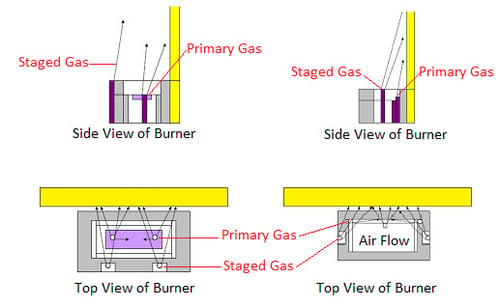

エチレン分解装置で見られる超低排出ガスバーナーは、通常、ガスの大部分が段階的なガスチップから排出される一種の段階的燃料技術を利用しています。このバーナーでは、燃料がオリフィスから出て、壁に到達する前に燃焼空気流の上を通過するように、燃料チップが戦略的に配置されています。(図3「低エミッション段階的燃料バーナー」参照)火炎パターンを修正し、火炎包絡線の下部の熱流束を均一にするために、オリフィスは炉壁に向かって次第に急角度で穿たれなければならない。このオリフィス角度により空気と燃料ガスの混合速度が速くなるため、熱的NOxが増加し、熱流束プロファイルと熱的NOx生成の妥協が必要となる。熱流束プロファイルをより均一化し、平均90%以上にすると、一般に、フラックス比率の増加とともにNOx排出量も増加する。同じ点で、NOxを減少させると、熱流束の割合も減少する。

段階的ガスチップの位置は、バーナーの炎の質にも影響します。例えば、バーナーが非常に低いNOx排出を要求される場合、段階的なオリフィスはより垂直方向に向けられている必要があります。この垂直方向は、未燃ガスと炉壁の間に位置する燃焼空気流と相まって、火炎衝突の可能性を高める。高所では燃料ガスエネルギーの混合が減少し、炉流が火炎を管に衝突させやすくなる。一般に、段階的なガスが燃焼空気開口部を完全に通過したときのNOx排出量が少ないほど、火炎の衝突や管上のホットスポットが発生する傾向が高くなります。

上記は、低エミッション段階燃料バーナーとZeecoの GLSF 拡張ジェットバーナーを並べて比較したものである。

上記は、低エミッション段階燃料バーナーとZeecoの GLSF 拡張ジェットバーナーを並べて比較したものである。

結論

このプロジェクトでは、Zeeco GLSF強化ジェット・バーナーを装備した8基のエチレン分解炉が、NOx排出量90mg/Nm3未満という困難な排出要件を達成した。バーナーは密接に取り付けられていたにもかかわらず、火炎の相互作用や火炎のロールオーバーは見られなかった。コンパクトなバーナー設計により、火炎挙動に悪影響を与えることなく、より多くのバーナーを近接して設置することができました。GLSF Min-Emissions & Enhanced Jet バーナーの設計は、90 mg/Nm3 未満の NOx 排出保証を必要とするエチレン分解炉を含む、340 以上の難易度の高いエチレン分解炉に採用されています。この用途に使用されたGLSF強化ジェットバーナーは、設計された放熱量において、NOx排出量35mg/Nm3 (17 ppmv) から65mg/Nm3 (32 ppmv)を実地測定で達成しました。

テクニカルペーパーをダウンロード