エチレン分解用途では、火炎の横転と相互作用が問題となることがある。火炎のロールオーバーの問題は、炉管への火炎の衝突を引き起こし、その結果ホットスポットが発生する可能性がある。このようなチューブ内の局所的な高温は、早期コーキングを引き起こし、脱コーキングまでの期間が短くなり、エチレン生産量の減少につながる可能性がある。2000年代初頭以来、Zeeco とWison Engineering Ltd.は、フロアバーナーの数が増え、バーナーを近くに移動しなければならない多くの改修アプリケーションで協力してきました。このような状況でも、適切な技術を使用することで、火炎の横転や相互作用といった問題の発生を回避することができる。

概要

エチレン分解炉のバーナー改造は、バーナー間隔やバーナー火炎品質への影響から、困難なプロジェクトであることが証明されています。既存の炉を大容量化する場合、フロアバーナーを追加するためバーナー間隔が狭くなり、バーナー間の火炎相互作用や火炎ロールオーバーなどの火炎条件が悪化する可能性があります。

Zeeco は、特許取得済みの超低NOxバーナー技術、ZEECO® GLSF Min-Emissions Enhanced Jet Flat Flame Burnerを開発しました。このバーナーは、機械的な設置面積が非常に小さいだけでなく、バーナー間、火炎間の相互作用が非常に少なく、火炎のロールオーバーがない火炎プロファイルを生成します。

バーナー間の火炎の相互作用により、プロセスチューブへの火炎衝突が発生し、排気ガスが増加する可能性があります。また、エチレンを長時間生産する場合にも、火炎の衝突は問題となり、操業時間の短縮や管内金属温度の上昇を招きます。GLSF フラットフレームバーナーの設計では、燃料ガスを炉壁と空気流の間に導入しています。その結果、バーナー先端の位置と非常にコンパクトな設計により、バーナー間の火炎の相互作用を最小にすることができます。また、ガスが空気流を横切らないため、熱NOxの排出に悪影響を与えることなく、より良い熱流束プロファイルを得るために先端穴あけ設計を変更することが可能です。

エンドユーザーである操業会社の他の主要な懸念事項の1つは、炎の横揺れである。バーナーから上方へ向かう高温ガスの勢いが、炉内を下降する低温ガスの勢いより弱くなると、火炎が横転する。GLSF バーナーの設計の詳細と利点、レトロフィットの詳細、レトロフィット中に得られた教訓、およびいくつかのレトロフィットアプリケーションの結果について説明します。

低エミッションバーナーとの比較

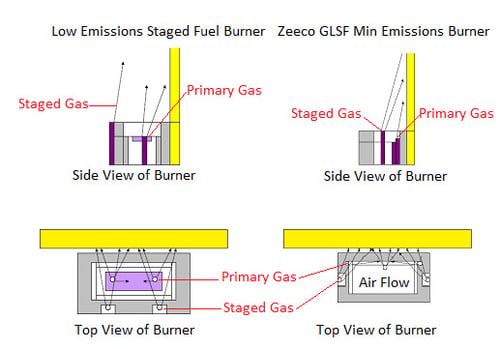

エチレン分解装置で使用される低排出ガスバーナーには、一般的に段階的燃料技術が使用されています。このバーナーでは、燃料がオリフィスから出て、壁に到達する前に燃焼空気流の上を通過するように、燃料チップが戦略的に配置されています。火炎パターンの変更により、火炎の下部の熱流束を均一にするために、オリフィスを炉壁に対して急角度で穿孔する必要がある。このオリフィス角度により空気と燃料ガスの混合速度が速くなるため、熱的NOxが増加し、熱流束プロファイルと熱的NOx生成量の間で妥協が必要となる。熱流束プロファイルをより均一化し、平均90%以上にすると、一般に、フラックス比率の増加とともにNOx排出量も増加する。同じ点で、NOxを減少させると、熱流束の割合も減少する。

低排出ガス段階燃料バーナーとZeeco'のGLSFミニエミッションバーナーを並べて比較。

低排出ガス段階燃料バーナーとZeeco'のGLSFミニエミッションバーナーを並べて比較。

結論

Wison社は、多くのエチレン分解炉にZeeco GLSF Min-Emissions Burnersを改造し、厳しい火炎要件を達成した。バーナーを密接に取り付けても、火炎の相互作用や火炎の横転は見られませんでした。コンパクトなバーナー設計により、火炎挙動に悪影響を与えることなく、より多くのバーナーをより近接して設置することができました。GLSFのMin-Emissionsバーナーは、140を超える難易度の高いエチレン分解炉に採用されており、その中にはNOx排出量が90mg/Nm3未満を保証するものもあります。

テクニカルペーパーをダウンロード