レトロフィット用ラジアントウォールバーナーの設計改善

イントロダクション

本稿では、困難なラジアントウォール・バーナーの改造用途に対する解決策を探る。例えば、今日の燃焼産業が直面している大きな課題は、性能を犠牲にすることなく、古い技術を新しい規制に適合させることである。既存の輻射壁バーナーの多くは、バーナーの近接性、火炎の相互作用、高温、低炭素燃料(水素など)を含む燃料のばらつきのために、従来の輻射壁技術による低排出ガスへの改修が困難である。この論文では、Zeeco 、これらの課題に対処するために、物理試験とCFDを併用した方法を紹介する。イノベーションを推進し、新しい製品開発を生み出すために、私たちのアプローチをどのように活用したかを探るとともに、得られた教訓やプロジェクトの成果についてもご紹介します。

背景

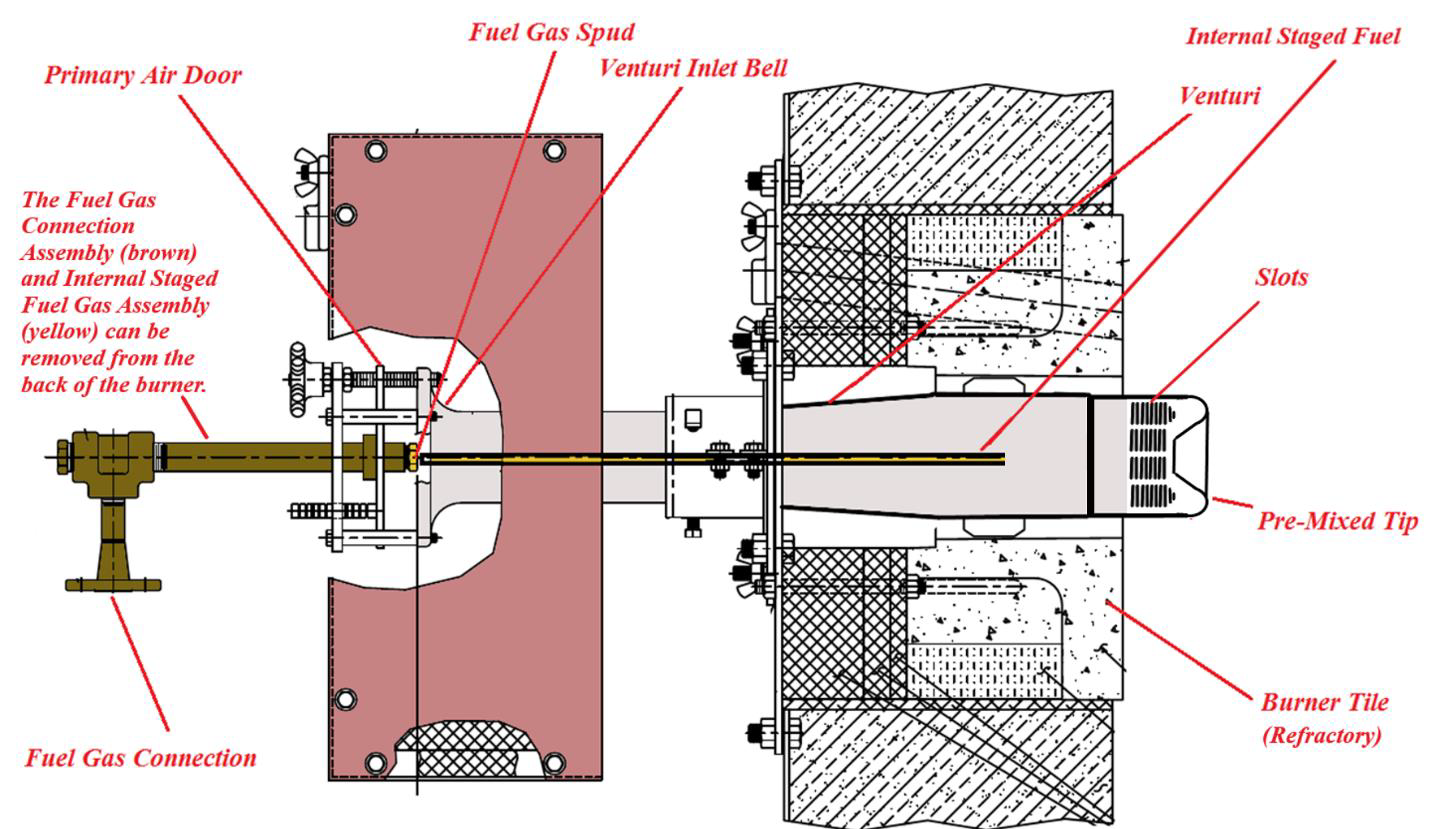

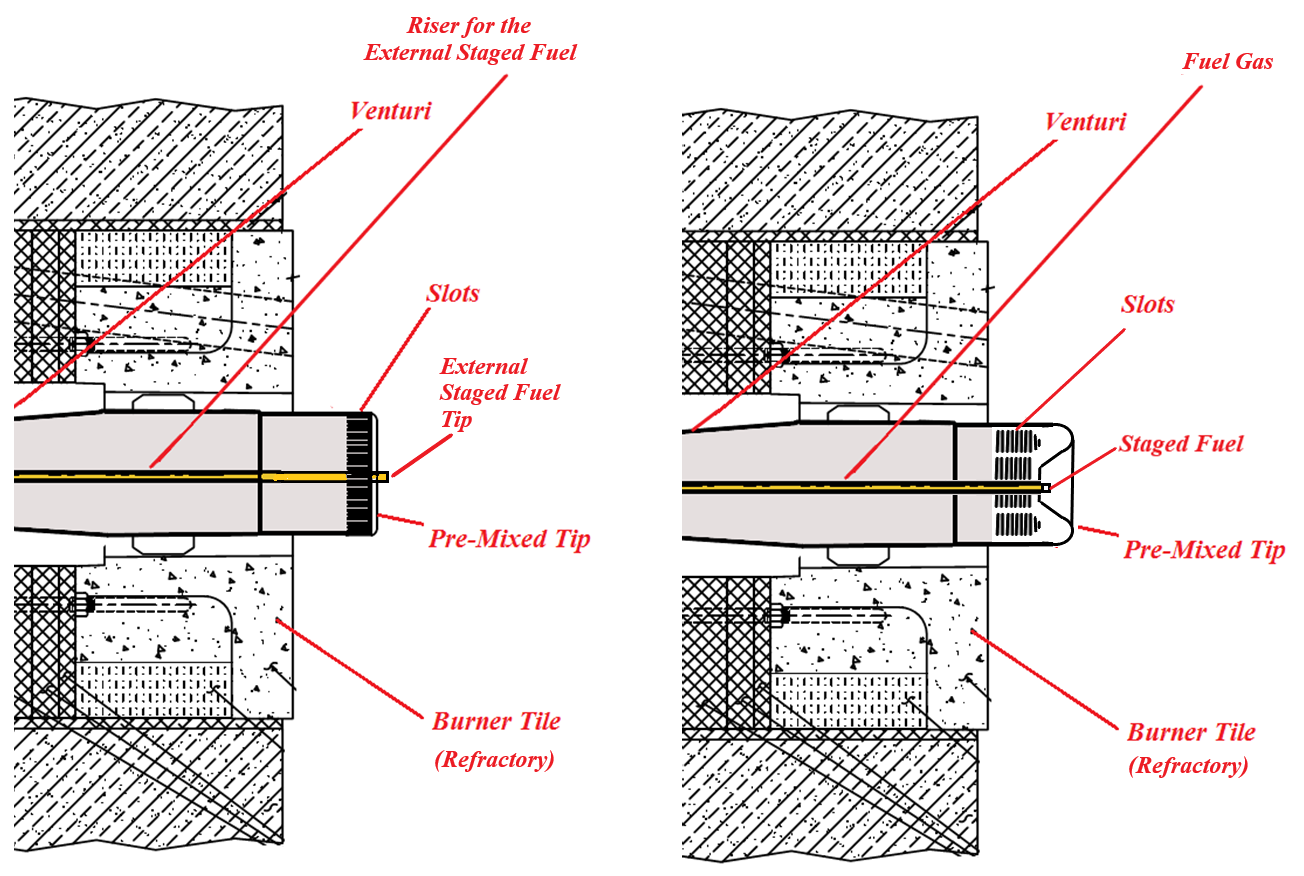

Zeeco ラジアントウォールバーナー開発の目的は、高水素燃料での運転能力を高め、CO2排出 量を削減し、NOx排出 量を削減し、チップの予想耐用年数を延ばし、予想されるメンテナンスコストを削減することであった。これらの目標を達成するため、ガス・スパッド、ベンチュリー、チップの設計をすべて見直し、シンプルな全体的ソリューションを提供しました。内部排ガスステージングと外部排ガスステージングの両方を備えたRWSFバーナーの概略図をそれぞれ図1と図2に示す。

図1に示す内部排ガス段付RWSFバーナは、バーナとバーナの間隔が近い用途や高水素用途に使用される。燃料ガスの段階的供給により、先端部では先端部の入口に比べてリッチな混合気が得られるため、NOxをある程度低減しつつ、コンパクトな火炎形状を実現することができます。また、バーナーの先端から、ステージドフューエルガスライザーを内蔵したフューエルガスパッドを同時に取り外すことができるため、シンプルな設計で、メンテナンスが容易です。なお、チップのスロットは、チップの先端に対して水平になっています。

図1.Zeeco RWSFバーナー(内部燃料ガスステージ付き

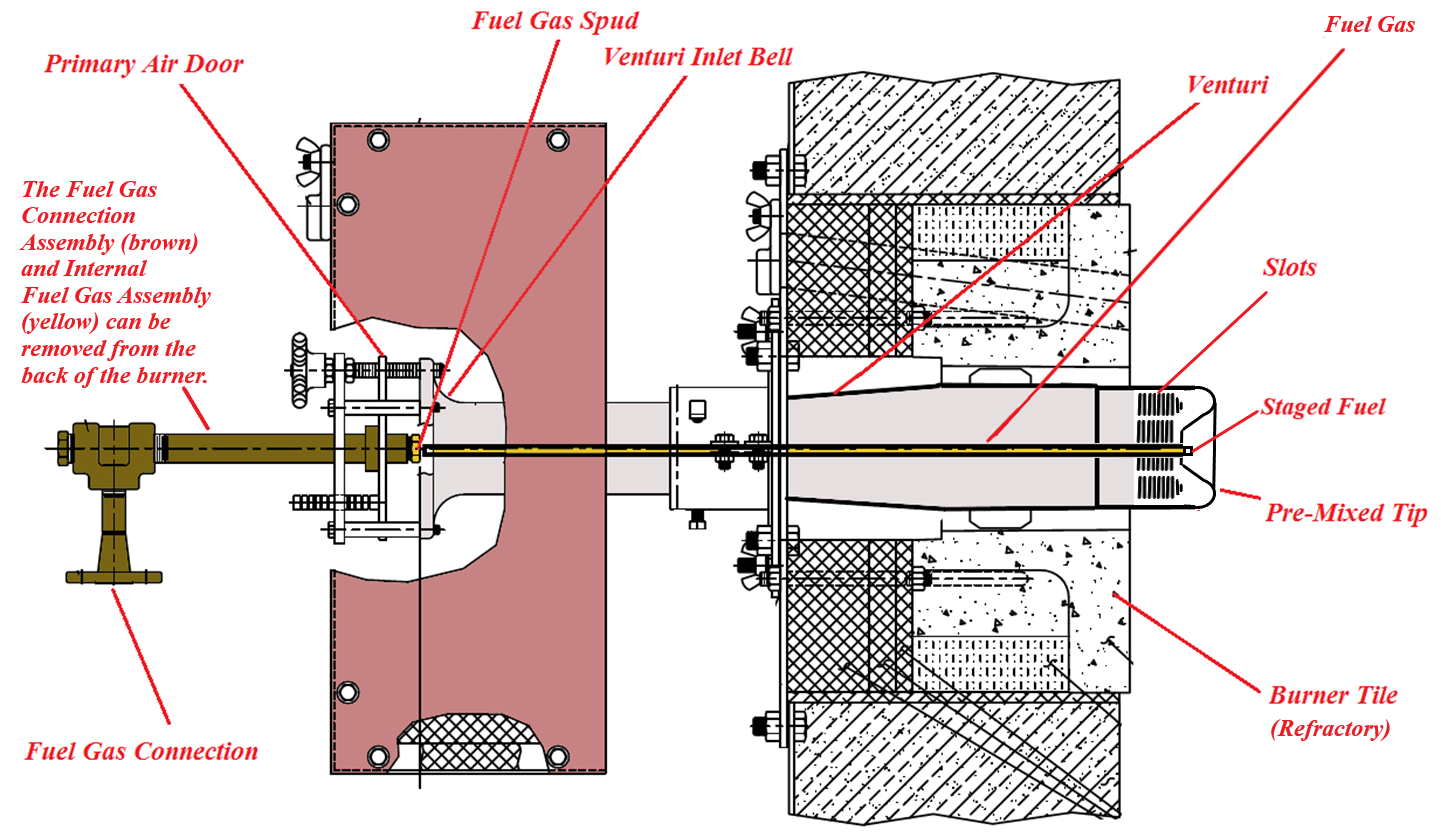

図2.Zeeco 外部燃料ガスステージ付きRWSFバーナー

図2に示す外部排ガス段付 RWSF バーナは,最も低い NOx 排出量が要求される用途に使用される.ステージングされた燃料チップがラジアントウォールバーナチップの外部にあるため,チップスロットから出る前にベンチュリ内で燃料ガスと燃焼用空気の真のリーン予混合が達成される.外部の燃料ガスは周囲の燃焼生成物(排ガス)と混合され、燃焼前に燃料ガスが希釈されます。リーン予混合と段階的な燃料ガスの両方を使用することで、熱的なNOxの排出を低く抑えることができる。なお、内部排ガスステージング方式のRWSFバーナでは、先端部のスロットも先端部に対して水平になっている。

方法論

以下では、横溝型ウォールバーナーのガススパッド、ベンチュリー、およびチップの設計変更について詳しく説明する。

ガス・スパッド設計

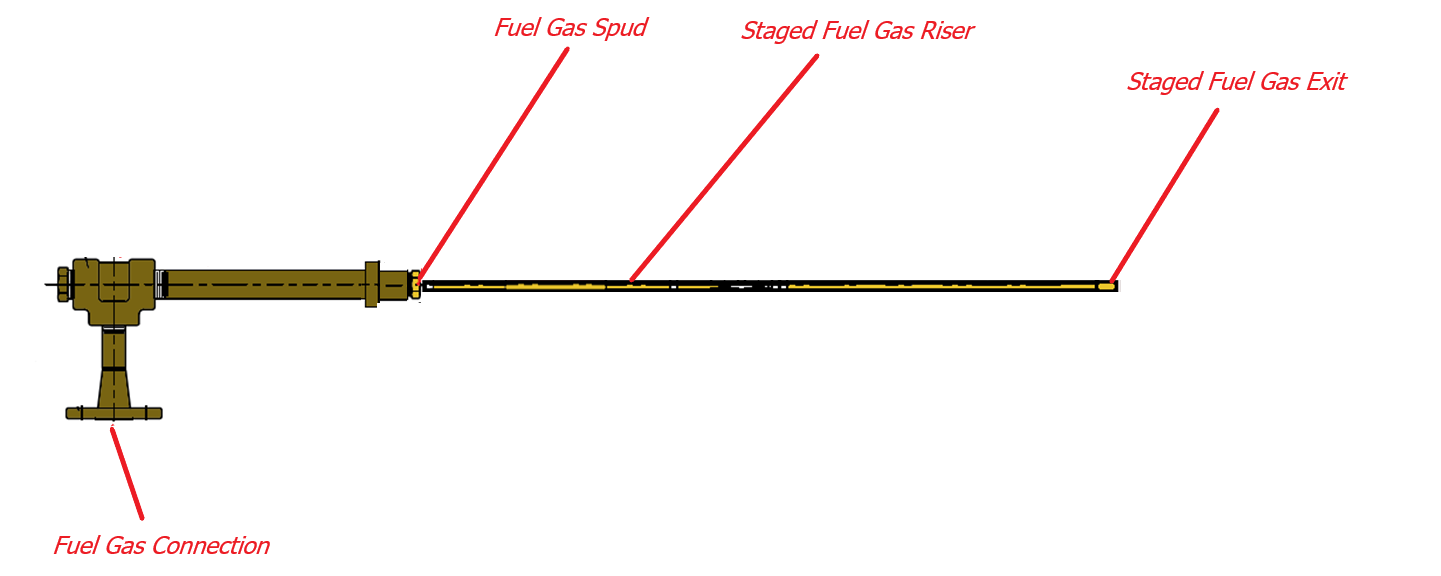

ガススパッドは,燃料ガスをベンチュリに噴出させる装置である。燃料ガススパッドアセンブリは、燃料ガス接続部、ティー、燃料ガススパッド、段階的燃料ガスライザー、段階的燃料ガス出口(段階的燃料ガスチップ)で構成されています。燃料ガススパッドアセンブリは、メンテナンスのしやすさを考慮した設計になっています。燃料ガススパッドの中央にステージドガスライザーが取り付けられているため、燃料ガススパッドとステージド燃料ガスライザーを同時に取り外して洗浄することができます。多くの工場では、数千台の輻射壁バーナーをメンテナンスする必要があるため、メンテナンスの時間と資源を節約することができます。

ステージドフューエル・ラジアントウォールバーナーのスパッド設計には、プライマリースパッドとステージドスパッドが必要な場合がほとんどです。このため、メンテナンスが必要な場合は、複数のスパッドを取り外す手間がかかり、コストアップにつながります。このバーナーの設計では、一次燃料ガスポートと段階的燃料ガスポートを含む単一のスパッドを使用します。新しいスパッドは、標準的な一次燃料ガスのスパッドと同じ位置にあります。ステージングガスポートはスパッドの中央にあるため、ステージングガスライザーはスパッドの中央にあり、ベンチュリを介して挿入されます。メンテナンスが必要な場合は、標準的な放射壁バーナーのスパッドと同じようにスパッドを取り外すことができますが、同時に段階的燃料ライザーも取り外されます。このように、一次側と段階的なガスポートをすべて同時に取り外すことで、時間と関連するメンテナンス費用を削減することができます。

ステージドフューエルポートは燃料ガススパッドの中心に位置しているため、同じデザインで2種類のステージドフューエルアプリケーションに使用することができます。最初のタイプは内部ステージング燃料で、チップ自体の中で燃料ガスをある程度ステージングします。この方法は、非常に高い水素の用途や、バーナーとバーナーの間隔が通常より狭いプロジェクトに使用されます。2つ目のタイプは外部ステージドフューエルで、ステージドガスライザーの端に位置するステージドチップが、チップの中心にあるセンターホールを通って伸びているものである。この方式は、リーンな予混合気ゾーンと、燃焼生成物と混合された燃料リッチゾーンが明確に存在するため、最もNOxの少ないタイプのアプリケーションに使用される。

図3.燃料ガススパッドアセンブリの模式図

ベンチュリーデザイン

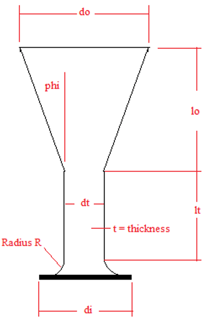

開発にあたっては、ベンチュリー入口のベル半径、スロート部の直径、直線部の長さ、出口部の角度、出口部の長さ、出口部の直径の大きさとチップの出口面積を一致させる新しい方法と比率からスタートしました。このマッチングにより、燃料圧力を最大限に利用して燃焼空気をベンチュリーからチップに巻き込み、チップ内圧の均一性を保ちながら空気の流れを制限することなく、ベンチュリーとチップの形状を最適に利用することができます。

図4.上記のベンチュリの図では、入口(di)を入口半径(R)、スロート部(dt)、出口部長さ(lo)、出口直径(do)と一致させることで

チップデザイン

開発期間のほとんどは、ラジアントウォールバーナーの先端設計に費やされた。先端内圧の最小値は出口速度の最小値となるため、均一な出口速度を実現するための均一内圧の開発に大きな力を注ぎました。メタンよりも火炎速度が速い高水素燃料を使用するバーナーの設計では、出口速度の低い領域があるとフラッシュバックが発生しやすくなるため、この点は非常に重要です。内部チップの圧力を均一にすることで、燃料ガスから発生するエネルギーが燃焼用空気をより多く取り込み、より希薄な予混合を実現することができます。

図5に縦型スロット付きチップと横型スロット付きチップの比較を示す。垂直溝のバーナでは、より広い範囲の出口速度でフラッシュバックを起こさないためには、最も低い出口速度を水素の火炎速度以上に上げるために内圧を上げる必要がある。垂直方向のスロット長が長くなると、内部の先端圧力分布が変化するため、スロット下部の速度が低下する。これは,燃料ガススパッドから噴出する燃料ガスのエネルギーが先端部でより多く使われることを意味し,燃焼用空気を巻き込むための利用可能性が低くなる.これを補うために、一般的には段階的なガスの量を減らして一次ガスの量を増やし、先端部内の内圧を上げるためのエネルギーをより多く発生させる。この結果、段階的なガス量の減少と一次ガスの増加により、リーン予混合ゾーンがより燃料リッチになり、排ガスと混合する段階的な燃料ガスが少なくなり、熱NOx排出量が多くなるという弊害が発生する。

図5.縦型スロットを持つチップ(左)と横型スロットを持つチップ(右)の比較

そこで、縦長のスロットを必要とする用途では、横長のスロットを使用し、内部にフローダイバータを設けて内圧分布を均一にした方が良いと判断した。フローダイバータを使用することで、低発熱用途に使用されるようなスロット設計が可能になります。先端を通るスロットの流路面積を増やすために、より多くの水平スロットを追加します。これにより、フラッシュバックが起こりにくい均一なスロットサイズを使用することができます。縦型スロットチップの流路面積を増やすには、スロットの数がチップの直径によって制限されるため、スロットの長さを長くする必要がある。スロットが長いと圧力変動が大きくなり、出口速度の幅が広がります。標準的な高水素スロット長さと幅、および内部チップダイバータを使用することで、より均一な内部チップ圧力が得られ、燃料ガス段数を増やして主燃料ガスを少なくしたバーナーを設計することができます。

開発プロセスの一環として、新しいチップの設計を理解するために、計算ツールを活用することにしました。詳細な非定常CFD(Computational Fluid Dynamics)シミュレーション、定常シミュレーションによる設計検討、FEA(Finite Element Analysis)による先端部の応力評価と低減など、さまざまな計算手法を採用しました。

RESULTS

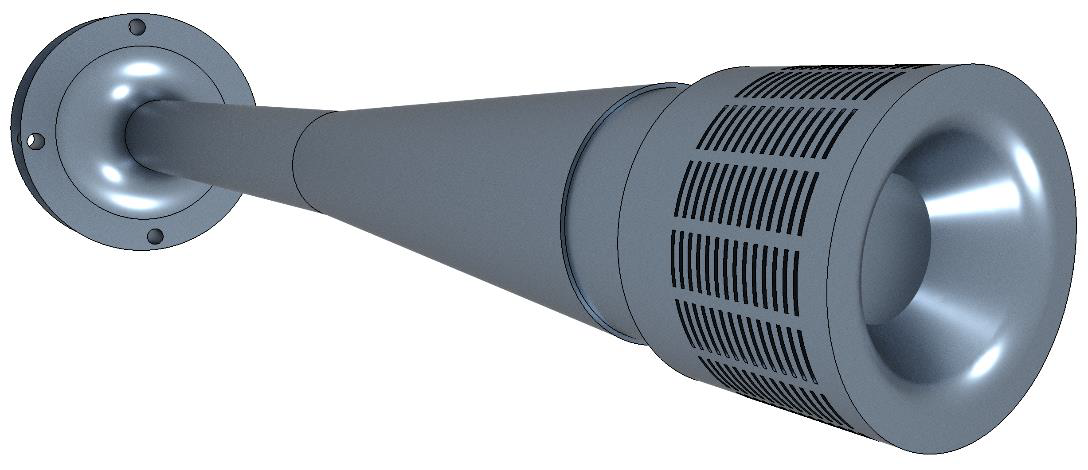

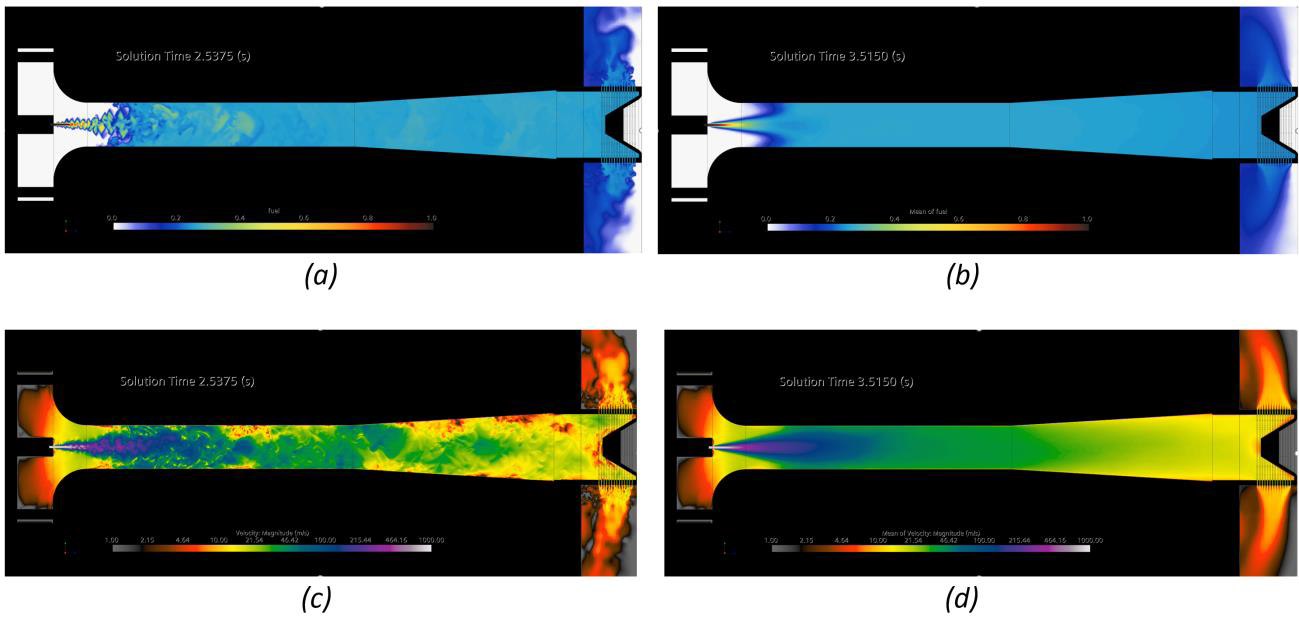

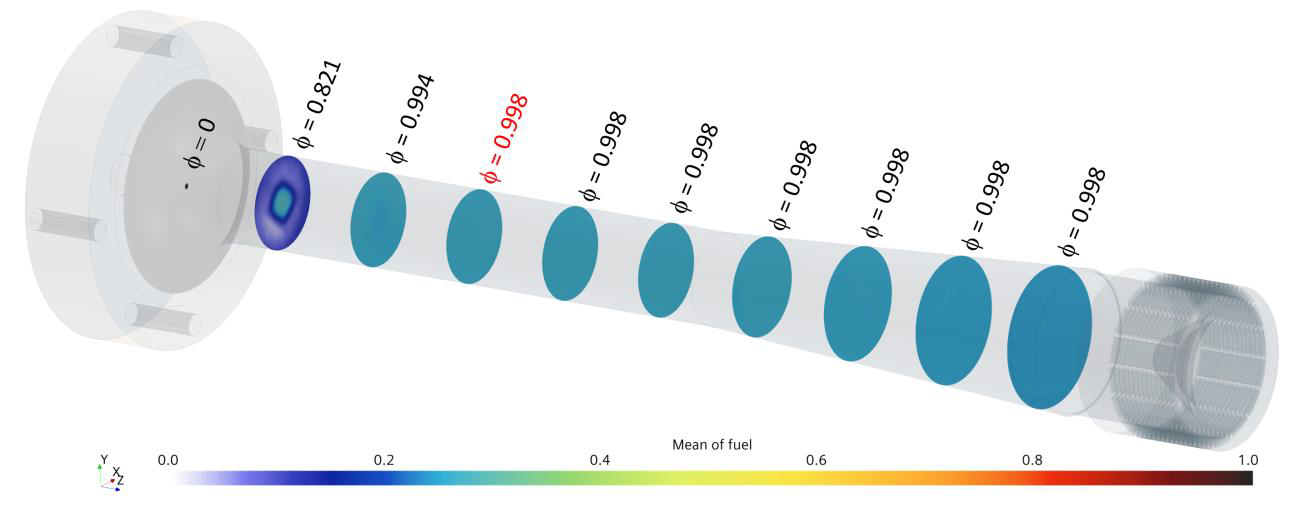

最初の CFD 解析は,ベンチュリ内部の混合を捉え,ベン チュリ先端の水平スロットを抜ける際の速度分布を解 析するために,ベンチュリを流れる流れの過渡解析を行っ た.このシミュレーションに使用した形状を Figure 6 に示す.この形状には,内部または外部のステージングが含まれていない.このシミュレーションでは,6,000 万以上の六面体(立方体)計算セルからなるメッシュを使用し,スパッド付近と RWSF 先端の水平スロットを通過するように微細化しました.セルサイズは、シミュレーション領域全体で100mから640mの間で変化させました。このシミュレーションでは,必要なエネルギースペクトルを解像するのに不可欠な 0.0005 秒の時間ステップで,WALE(Wall-Adaptive Local-Eddy) 粘性を用いたラージ・エディ・シミュレーション(LES)を使用した.空気流量 0.144 kg/s、燃料流量 0.008 kg/s は、3% の過剰酸素で 1.58 MMBTU/hr の熱放出に相当します。統計的に定常状態になるまでシミュレーションを実行してからサンプリングを開始し、平均化された結果を得ました。瞬時および平均化された燃料混合率と速度のコンターを図 7 に示す.

図 6.水平スロット RWSF バーナ付きベンチュリのシミュレーション形状

図 7.ラージ・エディ・シミュレーションによる,形状全体にわたる中心面におけるベンチュリと RWSF 先端を通る流れの結果:燃料混合気の瞬時(a)と平均(b)プロファイル,および速度の大きさの瞬時(c)と平均(d)プロファ イル.

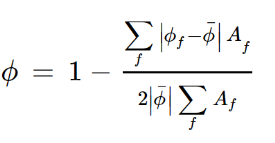

図8はベンチュリーアセンブリの長さに沿って平均化された燃料混合物の均一性を示している.プロファイルを示す面は 10 cm ごとに配置されている.燃料混合物の均一性は,以下の式で評価した.

図8から、模擬条件での混合は非常に効率的で、ベンチュリの約30cm先で0.998の表面均一性が得られていることがわかる。

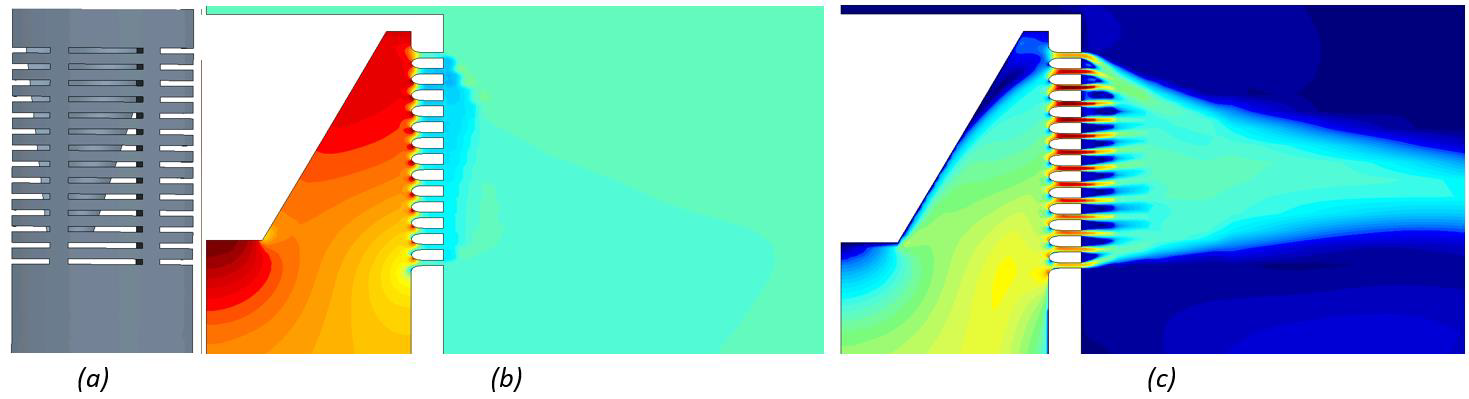

バーナー性能に対する先端形状の影響を探り、定量化するために、設計探査研究に使用できる先端形状のパラメトリックCADモデルを作成しました。このパラメトリックモデルでは,15 個の設計パラメータを実装し,各設計変更の性能を評価するための 12 の基準を作成しました.設計パラメータには,各スロットの形状(スロッ ト幅,高さ,スロット入口形状など),スロット間隔,バーナーチップの内 部寸法を定義したものがある.また,運転パラメータ(質量流量など) も設計パラメータとして設定した.各設計パラメータには、検討したい範囲を設定しました。チップの性能を評価する基準として、スロットから出る流れの均一性、圧力プロファイル、圧力損失などがあります。また,ベンチュリ出口で LES シミュレーショ ンを行って平均化した混合気・流速・乱流量を用いて,簡 素な軸対称モデルの入口境界条件を設定し,この境界 条件に基づきチップを設計しました.この設計検討では,1 回のシミュレーションで約 100 万セルの定常リアライザブル k 乱流モデルを使用した.図9に,設計検討で使用した簡略化した幾何学的領域と,多数の設計の1つである圧力および速度プロファイルの結果例を示す.

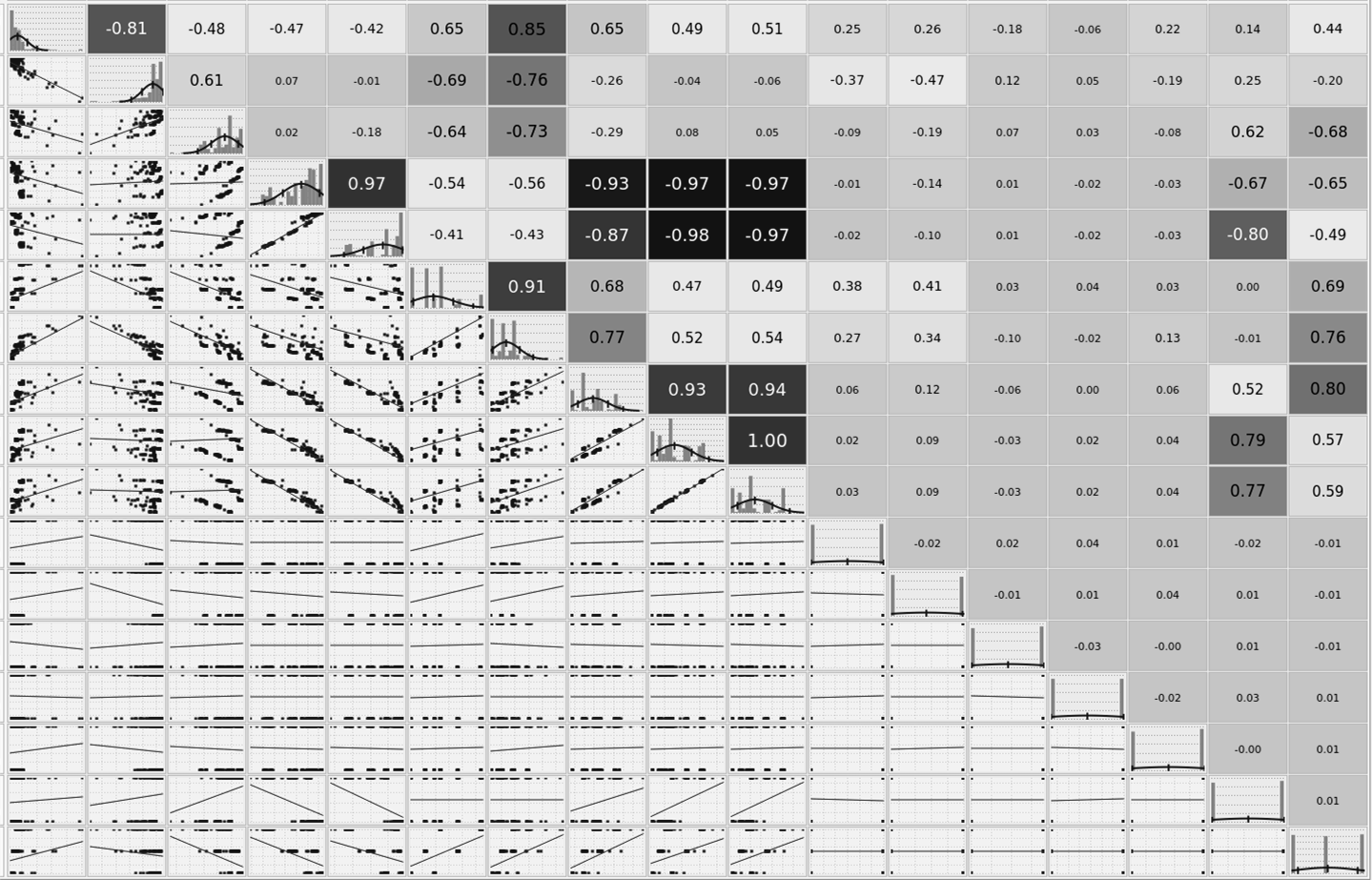

全体として,設計パラメータの異なる幾何学的な組み合 わせで 300 回以上のシミュレーションを評価し,幾何 学パラメータと運用パラメータの両方の影響を定量化し ました.その結果、任意の特定の設計目的に対する任意の特定の設計パラメータの組み合わせ のピアソン相関係数を評価する相互相関表が得られました。この種の解析は、設計のスクリーニングに非常に有効です。図10は、設計パラメータと設計目的のサブセットを示し、設計パラメータがチップの性能に及ぼす影響を分析したものです。このような設計探査研究の強みは、一度に一つのパラメータを変化させただけではなかなか認識できないような相関関係を見出すことができる点である。ピアソンの相関係数は-1から1の間で変化し、-1は任意の設計パラメータと設計目的の間に逆相関があることを意味し、1は量の間に直接的な関係があることを意味する。相関係数0は、設計パラメータと設計目的との間に相関関係がないことを示す。

図 8.ベンチュリの長さに沿った平均的な混合気の均一性

図9 (a)設計探査で得られた何百もの設計のうちの1つの簡略化された形状。圧力プロファイル(b)と速度振幅プロファイル(c)。プロファイルはスロットの中央を通る平面で示されている。

図 10.設計空間の探索に使用した幾何学的パラメータのサブセットと目的の相互相関、および放射壁バーナーチップの性能に及ぼすその影響。

この解析により、先端エンドキャップの内部形状とスロットの入口形状が、先端に沿った均一な圧力分布と全スロットからの均一な出口速度を得るために重要な役割を果たすことを明らかにすることができました。

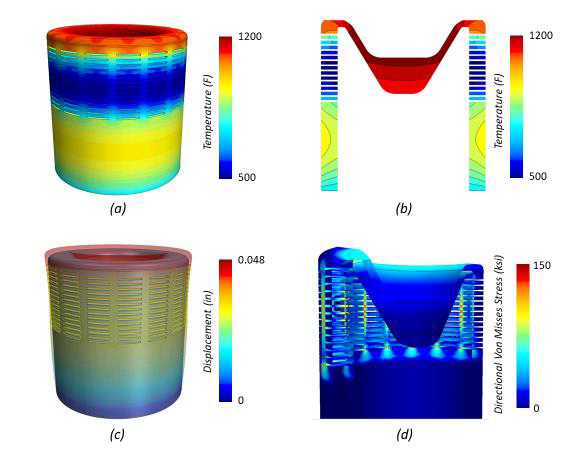

さらに、もう一つの設計探査研究も行ったが、今回は、炉内で高熱流束を受けた場合の放射先端部の構造的健全性に焦点を当てた研究である。この研究では、固体チップを使用し、チップの外側に熱負荷をかけ、チップの内側に対流熱伝達係数と温度を適用しました。先端部は基部で拘束されるが、それ以外は自由に膨張する。今回の解析では、固体のエネルギー方程式のみを解き、熱負荷の結果生じる応力は有限要素解析で把握するようにしました。このシミュレーション設定を用いて、流体の流れの設計探索研究に用いたものと同様の10個の設計パラメータ(例えば、スロット寸法、間隔、先端エンドキャップ形状など)を定義しました。ただし、設計目標については、最高温度、最低温度とその位置、温度勾配、先端変位(膨張)、先端全体の応力とその位置など、熱・構造解析に関連する目標を新たに作成しました。

この設計検討では、700回以上のシミュレーションを行い、幅広い設計パラメータでチップの性能を検討することができました。図 11 は、そのようなシミュレーションの結果の一例です。この設計シナリオでは,予想通りチップのエンド キャップが最も高温になっていますが,熱はスロットの各列の間にある金属を通してチップ内に伝導しています.このため、エンドキャップ付近の応力は低くなり、ここが最も高温になります。最も温度が低いのはスロットの中央部であり、変位が小さいことに対応します。しかし、温度が比較的低いため、別の手法で高い応力に対応できる可能性があります。この解析のために、図11に示すような相互相関表も作成しました。

図 11.設計探査の研究で検討された数百の先端設計のうちの1つの熱有限要素解析。(a) 先端の温度プロファイル,(b) 先端を縦断するスライス.(c) 予測された先端の変位,(d) 先端全体にかかるフォン・ミス応力.

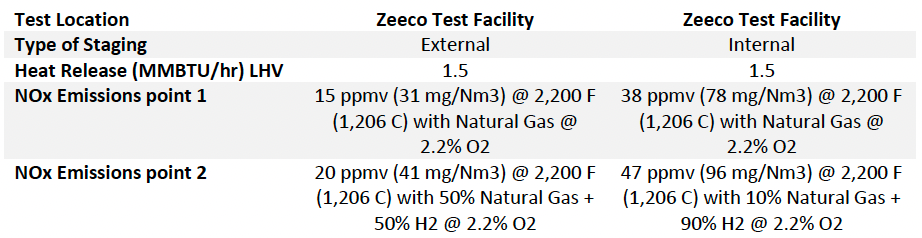

計算機解析の結果、最も重要な設計パラメータと、それが放射壁バーナーの性能に与える影響を特定することができました。これらのパラメータは先端設計に組み込まれ,当社の試験設備で徹底的に試験された.図12は,ある試験点における天然ガス燃焼の内部ステージングを行った RWSF バーナーのコンパクトな火炎を示す.RWSF バーナ内部段付,外部段付の燃焼試験データの一部を表1に示す.

図12:上の写真は、Internal Stagedバージョンで、コンパクトな炎で天然ガスを燃焼させているところです。

表 1:Zeeco 水平スロット付き RWSF バーナーの燃焼試験データ

結論

この論文では、ラジアントウォールバーナーの性能を向上させるだけでなく、寿命を延ばし、メンテナンス性を向上させるための方法論とともに、ラジアントウォールバーナー後付けの困難な用途に対する解決策を探った。物理試験と計算ツールの使用により、新しい設計を検討し、長期間にわたる厳しい条件下でのバーナー性能を予測することができました。バーナーアセンブリを通過する流れの詳細な過渡シミュレーションと定常モデルを連動させることで、バーナーの性能に及ぼす幅広い設計パラメータとその影響を調べることができました。さらに、炉内で高放射負荷を受けたときの先端部の構造性能を研究し、設計探査を利用して、これらの熱負荷に耐えやすいように設計を修正した。Zeeco 、輻射壁バーナーの運転エンベロープが、燃焼速度の増加、高水素燃料、低排出ガスなどの限界に挑む中、私たちは、技術革新を推進するために、計算ツールとともに物理的試験を使い続けています。